TASARIM TAVSİYELERİ

Lazer kesim için dosya hazırlarken;

DOSYA FORMATI SEÇİMİ

CAM programları matematiksel tabanlı olduklarından dolayı pikselli resimleri veya tarama dosyalarını doğru okuyamayabilirler. Bunun yerine koordinat veya boyut gibi bilgileri muhteva edebilen vektörel dosyalar tercih edilmelidir. Kullandığımız programlar yalnızca .dxf ve .dwg formatındaki dosyaları işleyebildikleri için farklı formatlarda göndereceğiniz dosyaların da .dwg formatına dönüştürülmesi gerekiyor ve bazen bu dönüşümler esnasında veri kayıpları yaşanabiliyor. Dolayısıyla kesim dosyalarınızı doğrudan .dwg veya .dxf formatında göndermeniz olası hataların önüne geçecektir.

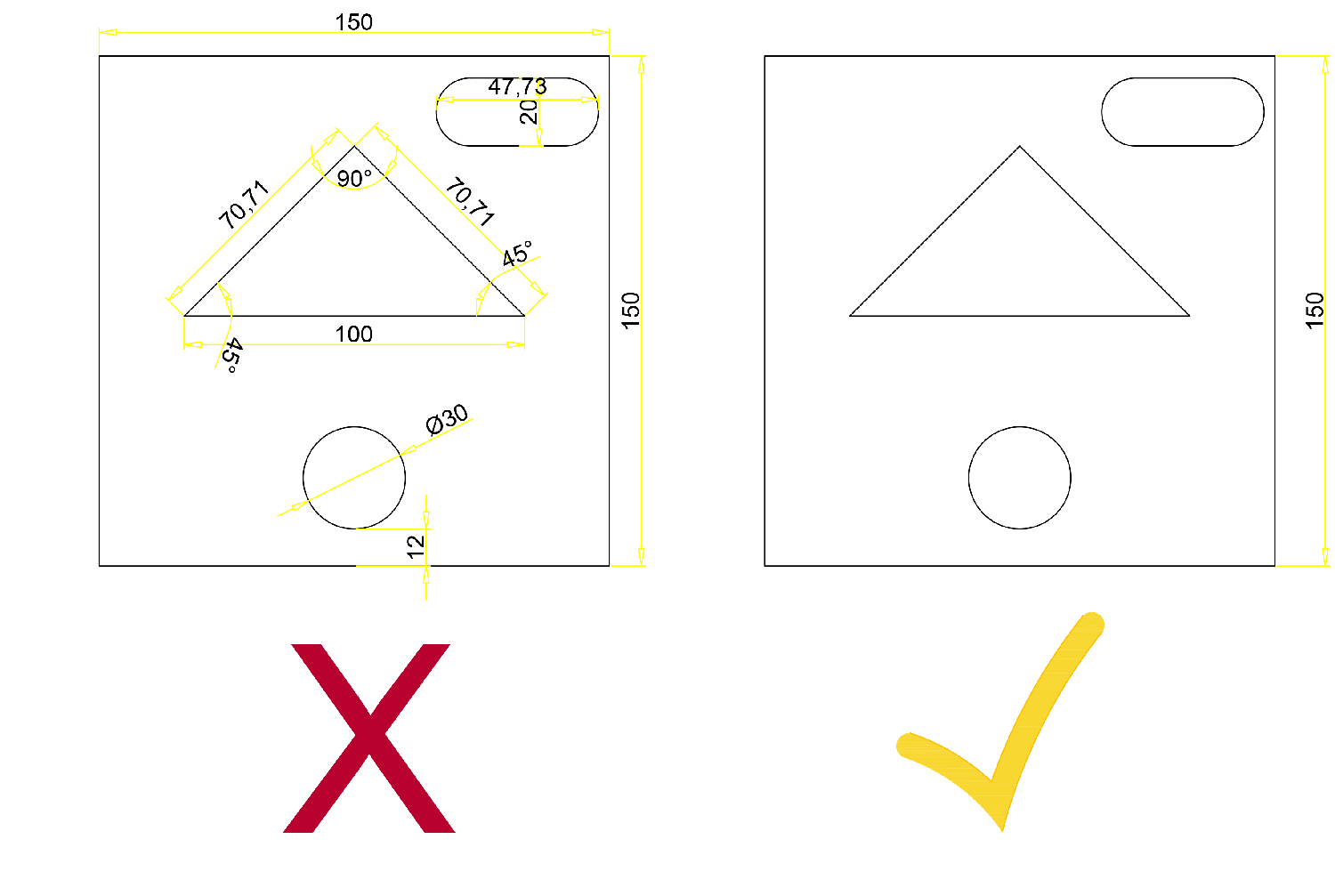

ÖLÇEK VE DETAY

Teklif istemek için göndereceğiniz dosyalarda; parçaların çizimlerinin 1:1 oranında ölçeklendirilmiş olması ve parçaların kesim yollarına ait veriler dışındaki detayların çizimlere eklenmemesi, teklifinizi size daha hızlı ulaştırmamıza yardımcı olacaktır.

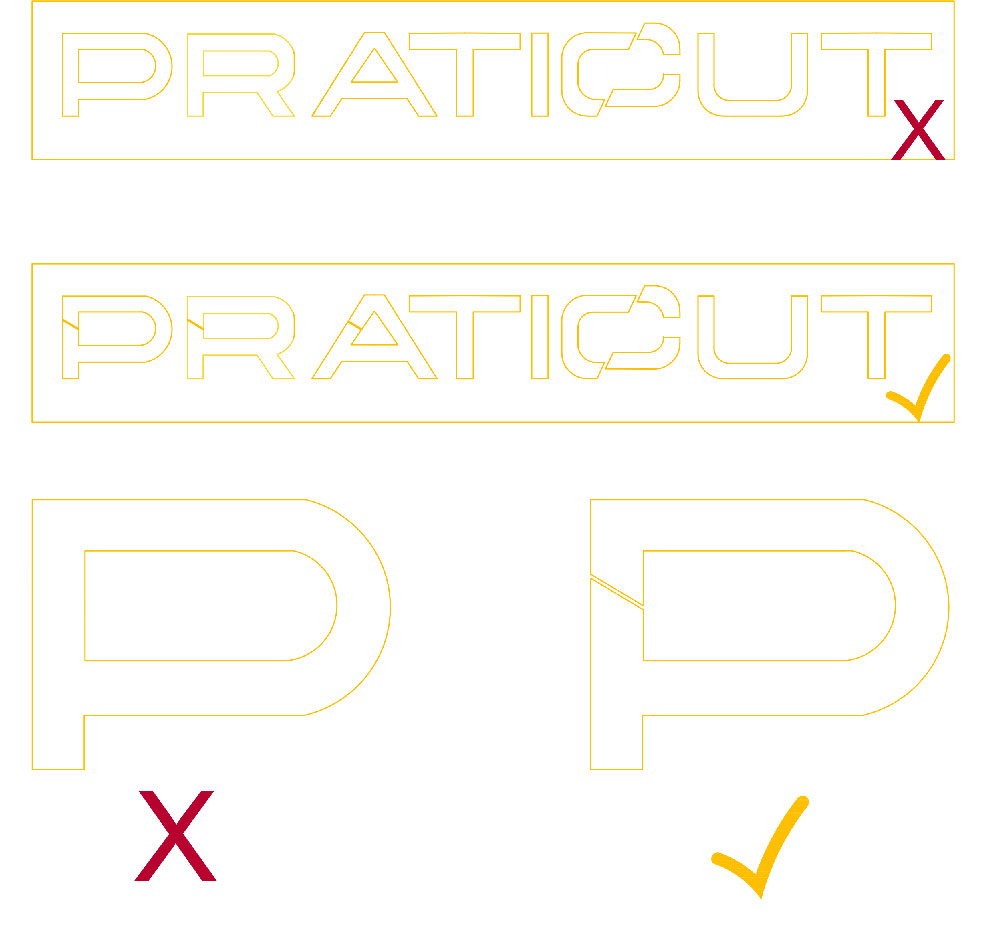

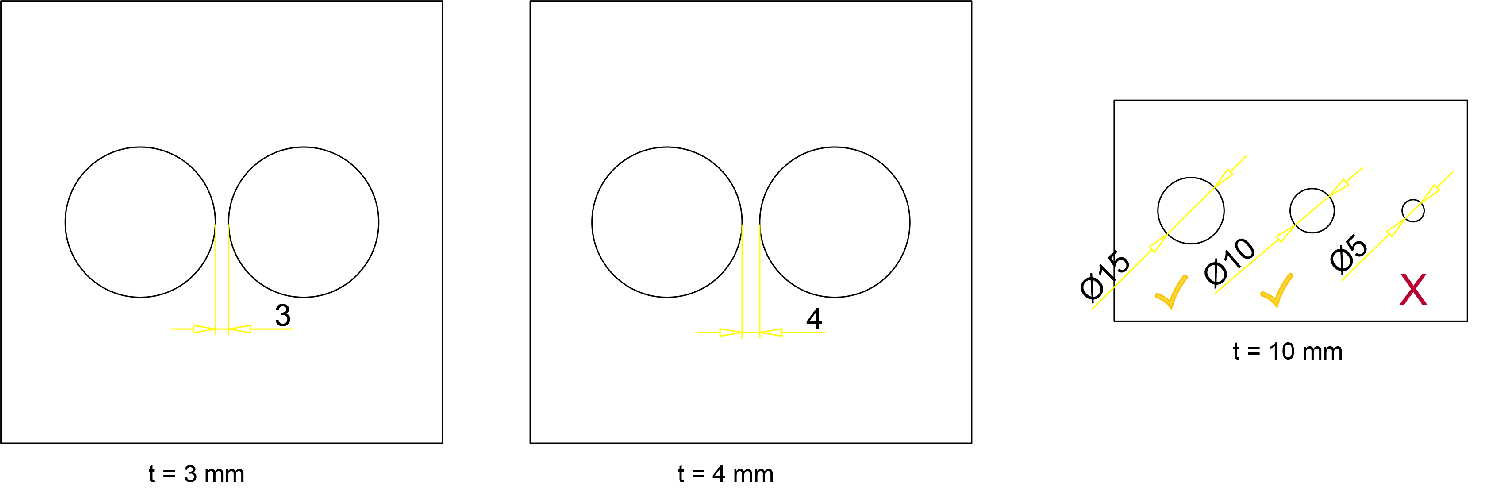

LAZERLE KESİLECEK YAZI VE RAKAMLARIN TASARIMLARI

A, B, D, O, Ö, P, Q, R, a, b, d, e, g, o, ö, p, q, 4, 6, 8, 9, 0 gibi kapalı döngüler barındıran harf ve sayıları tasarlarken birleştirme köprüleri kullanılmalıdır.

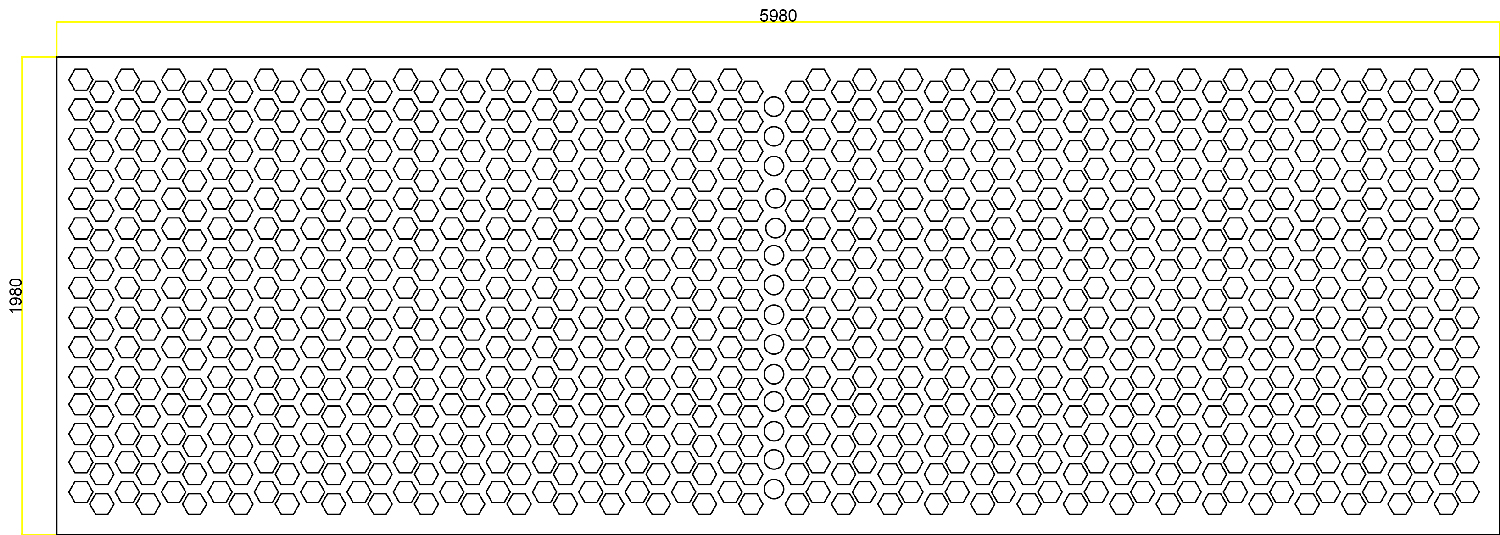

PLAKALARIN AZAMİ KULLANIM ÖLÇÜLERİ

Lazerle kesimi yapılacak olan plakaların kenarlarında 10 mm kesim payı bırakılmaktadır. Eğer tasarımınızı 1500mm x 6000mm ebatlarındaki saclara yerleşecek şekilde yapıyorsanız, plakaların max. 1480mm x 5980mm ölçülerinde kullanılabileceğini unutmayın.

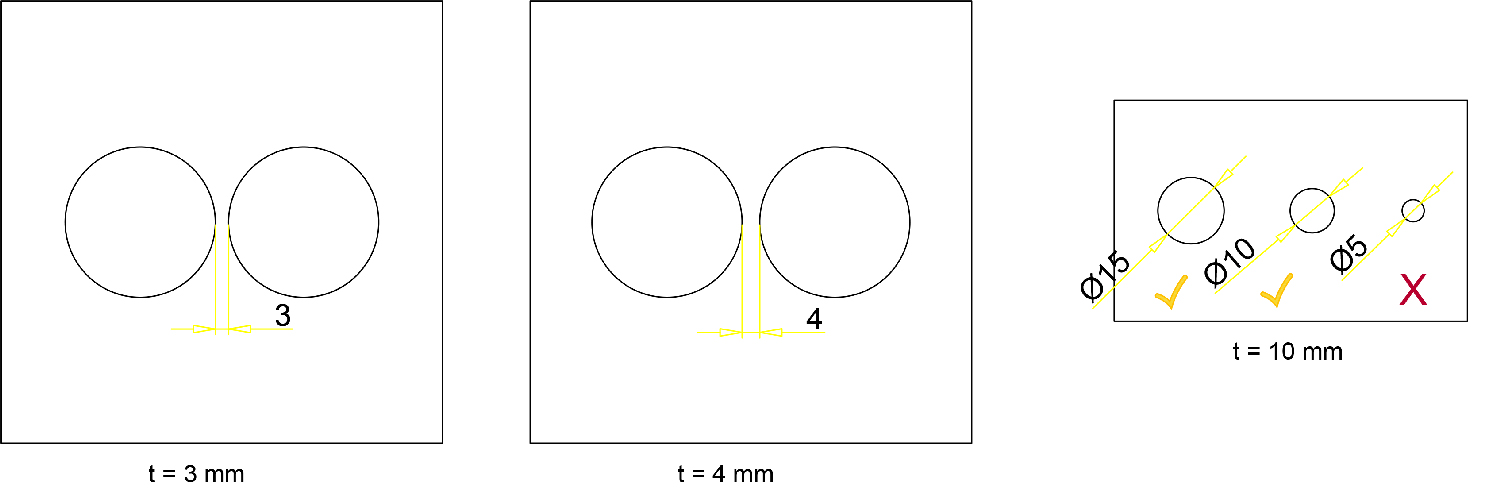

İKİ KESİM ARASI MESAFE

Kesimler arasında en az sac kalınlığı kadar mesafe olmalıdır. Örneğin 3 mm kalınlığındaki bir sac kesilirken iki kesim noktası arasında min. 3 mm mesafe bırakılmalıdır.

DELİK ÇAPLARI

Lazer kesim yapılacak parçaların delik çapları en az sac kalınlığı kadar olmalıdır. Örneğin 3 mm kalınlığındaki bir sacdaki deliklerin kesilebilmeleri için delik çaplarının 3 mm veya daha geniş olmaları gerekir.

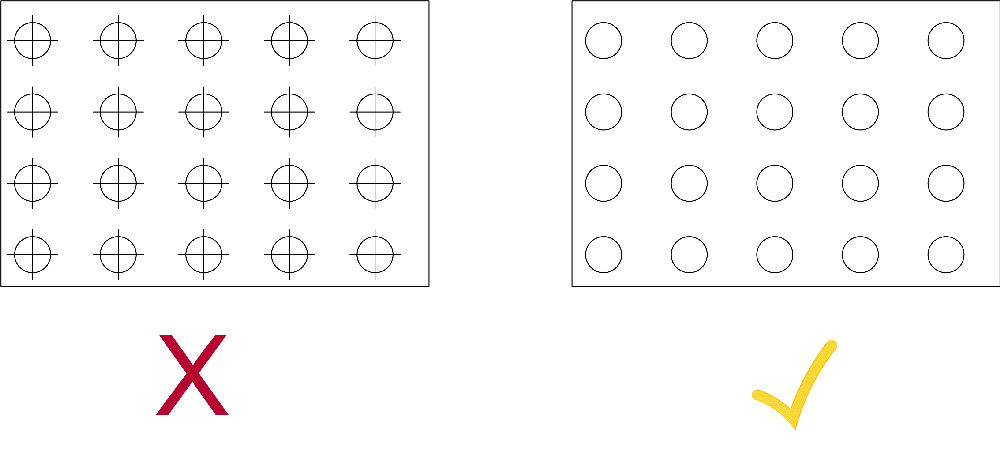

SIKÇA KARŞILAŞILAN HATALAR

CAM programları, gözle görülmeseler dahi yinelenen, üst üste binmiş veya serbest çizgileri ve noktaları ilave kesim yolları olarak algılarlar. Bu durum kesim süresi hesabının ve dolayısıyla fiyatlamanın yanlış yapılmasına neden olabilir.

Tasarımlarınızda; kesişmeyen çizgiler, eğriler ve benzeri kesim yollarını algılamaya engel olabilecek unsurlardan kaçının.

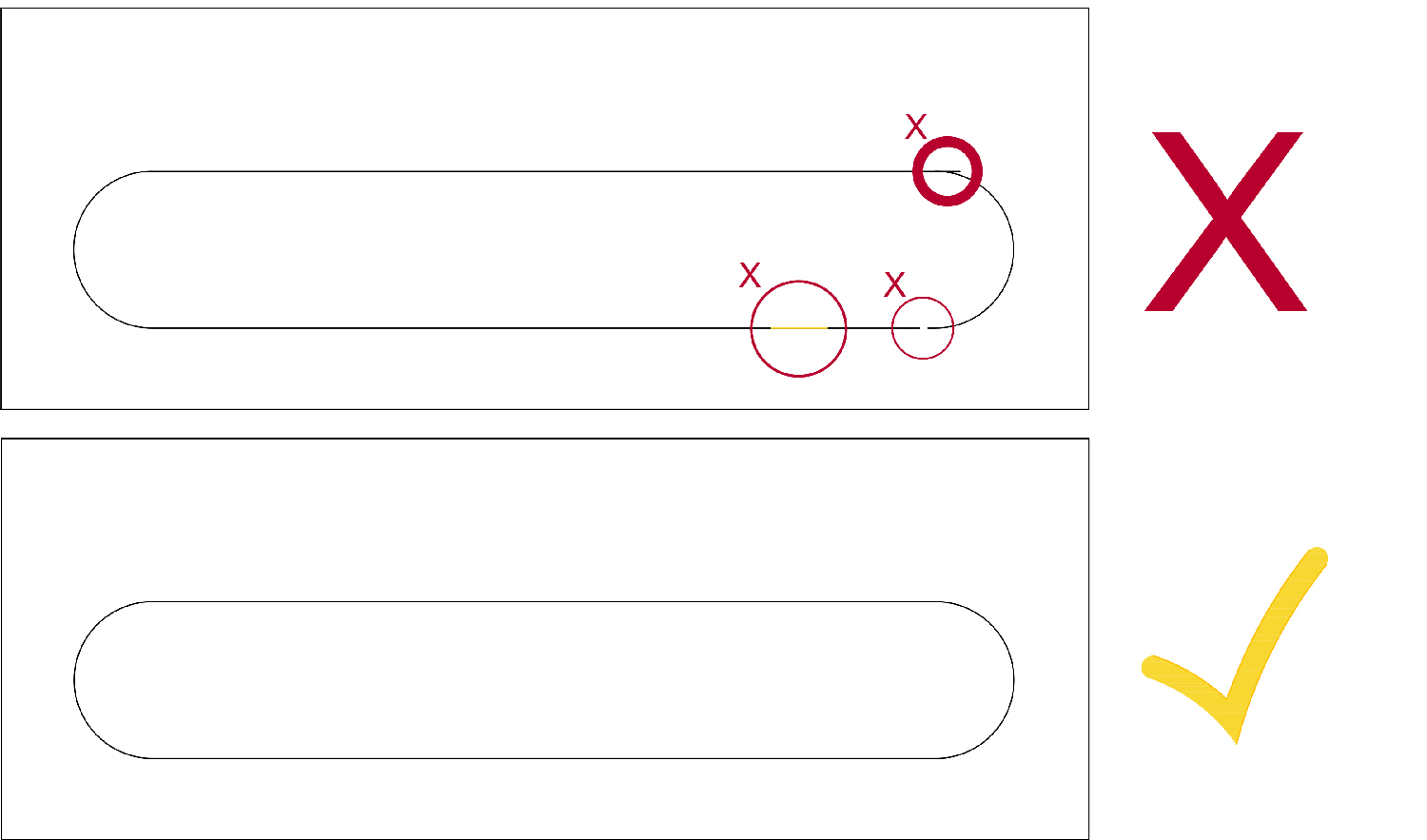

ABKANT BÜKÜM

En yaygın kullanılan soğuk şekillendirme yöntemlerinden biridir.

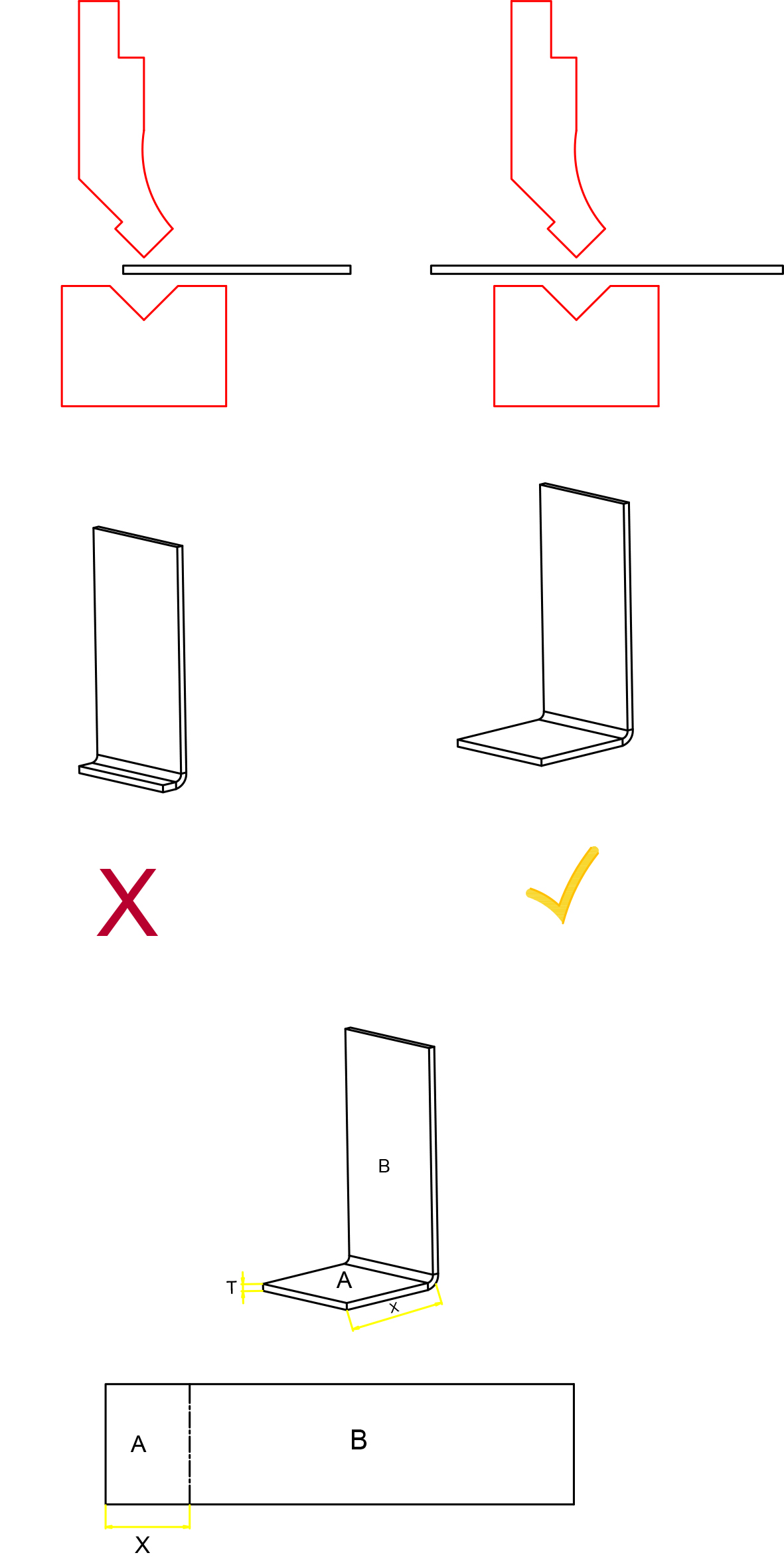

BÜKÜM KENARLARININ MİNİMUM UZUNLUKLARI

Soldaki parça bükülemez çünkü kenarlardan biri büküm kalıbına oranla çok kısa.

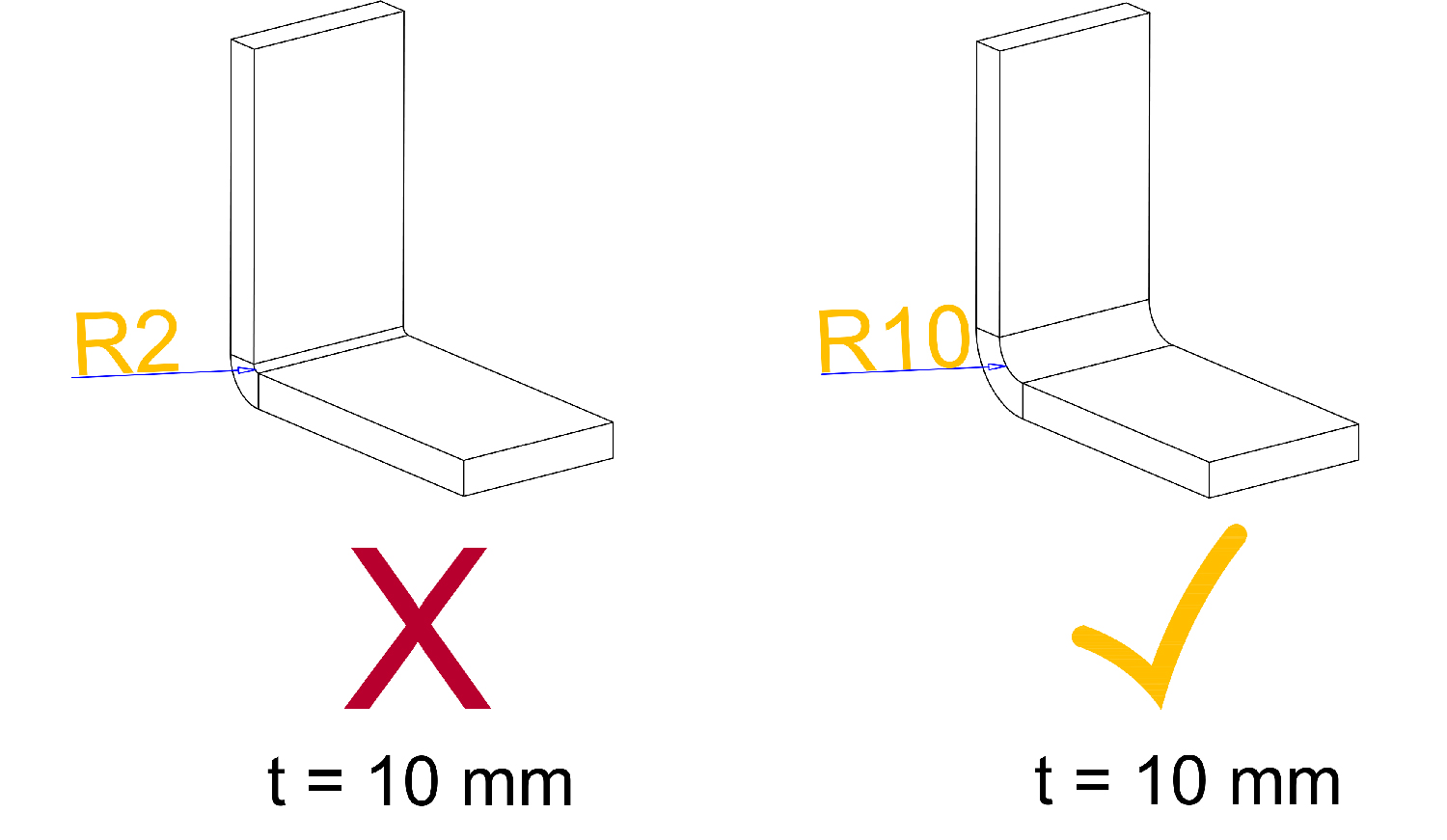

RADÜS (BÜKÜM İÇ YARIÇAPI)

Sağdaki parçanın radiusu sac kalınlığına uygun şekilde tayin edilmiş. Bükümü yapılabilir. Soldaki parçanın radiusu ise sac kalınlığına göre fazla küçük olduğu için bükümü yapılamaz.

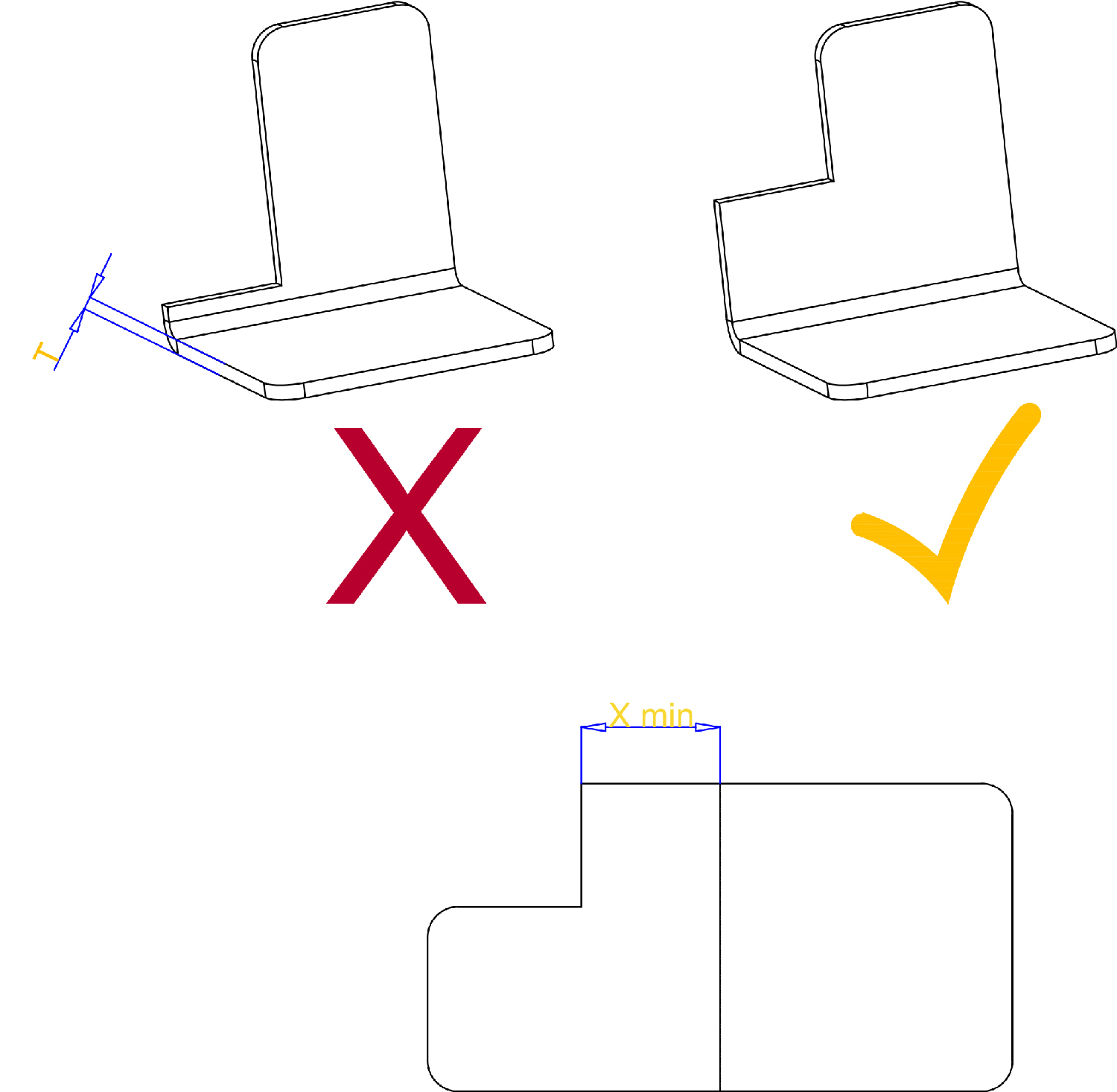

BÜKÜMDE BOŞALTMA TASARIMI

Boşaltmaların büküm noktasına olan uzaklığı uygun olmalı. Aksi halde; kenarlar doğru şekilde bükülürken boşaltmalar deforme olacaktır.

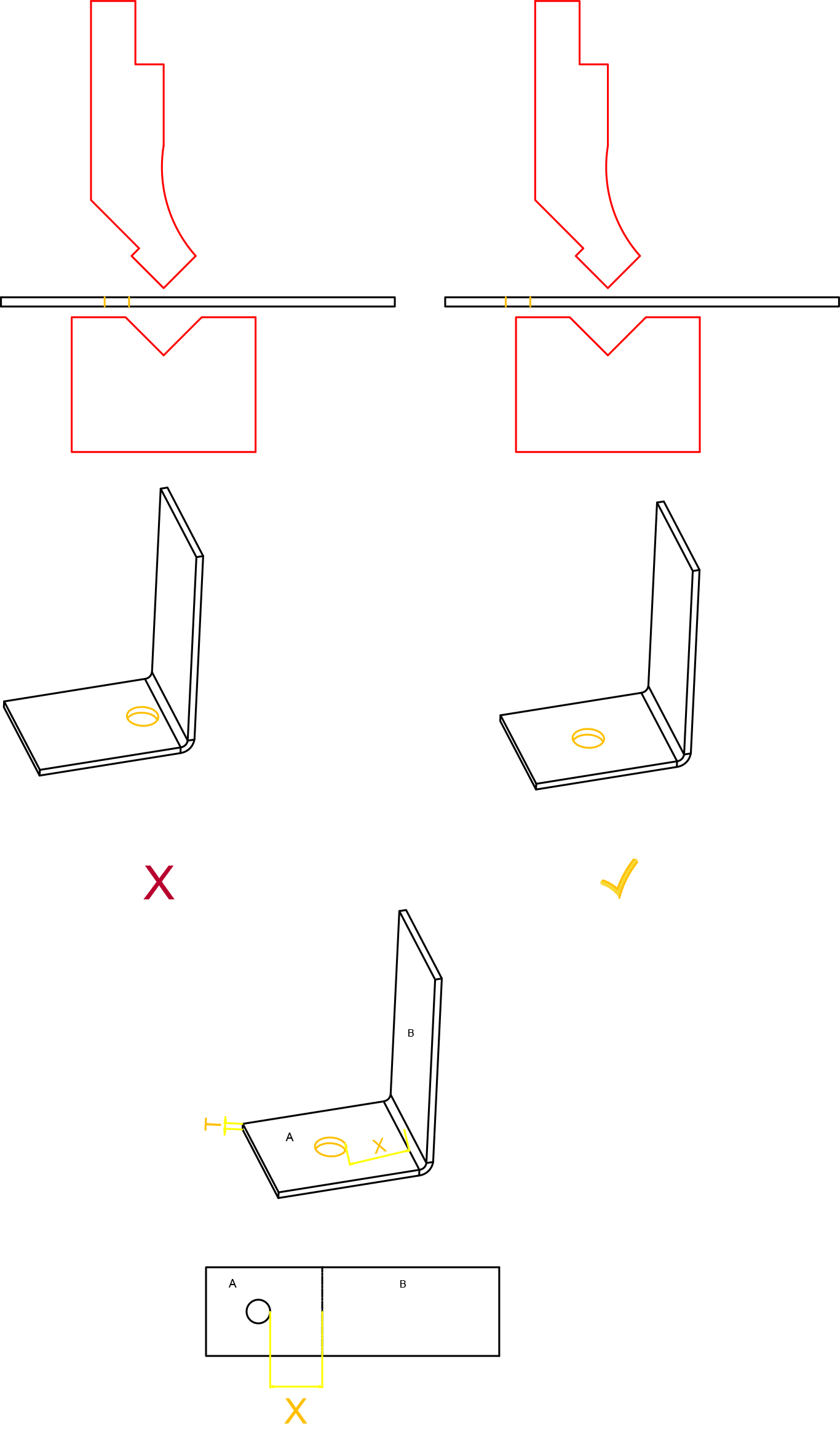

DELİK TASARIMI

Eğer delikler büküm noktasına referans değerlerden daha yakın yerleştirilirse büküm esnasında deforme olurlar.

RÖLYEF BÜKÜM

Rölyef bükümlerde; büküm bölgesi ile bitişik kenarlar arasına, genişliği en az sac kalınlığı kadar olacak şekilde boşatmalar koymak sacın yırtılma riskini azaltacaktır.